表面处理:类型、方法和技术

多种表面处理技术和方法可有效完成零件表面处理,每种方法都提供了独特的表面效果和平面度结果。

研磨工艺

研磨是一种精密操作,依靠载体中的自由磨粒或复合研磨板基体内的固定磨粒的切削能力。有两种类型的研磨工艺:金刚石研磨和传统研磨。通过适当监控和控制研磨板的平面度,两种类型的研磨都可以实现高达0.0003mm的优异平面度。与CNC、车削、铣削和磨削等其他切削方法不同,研磨是一种温和的材料去除工艺,可以均匀地将研磨板的平面度传递到被研磨的组件上,从而将额外应力的引入降到最低。金刚石和复合工艺的结合提供了更广泛的表面效果范围,能够实现无与伦比的精度和准确性。

抛光工艺

抛光通常在研磨之后进行,以实现尽可能精细的表面效果。进行抛光的原因包括但不限于:创造镜面效果、增强材料的美观性、优化密封面、光学测量平面度、提高电导率以及改善材料的光学性能。

化学机械抛光 (CMP)

化学机械抛光(CMP)或平面化是一种尖端工艺,结合了化学和机械力的独特作用,实现了无与伦比的表面平滑效果。CMP被广泛认为是化学蚀刻和自由磨料抛光(研磨)的混合体。CMP工艺特别适用于需要极低Ra值或在金相样品显微硬度测试等情况下需要无划痕微观图像的场景。

离心抛光

离心抛光利用一种特殊驱动机制产生的重力,达到正常重力的5-25倍。这一工艺使用安装在转塔上的3-4个六角形或圆形桶,以相反方向高速旋转。由此产生的离心力增加了桶中磨料的重量,当磨料在桶内与零件接触时,会产生快速的切削作用。

振动光饰

振动光饰是一种流行的大批量表面处理技术,适用于去毛刺、去氧化皮、倒角、光亮、清洁和小至中型工件的抛光等多种应用。此工艺使用专门设计的形状磨料颗粒,以达到所需的表面效果。

磨削工艺

磨削是一种通过使用磨料去除工件材料的工艺。磨料通常比工件更硬,用于切割、抛光或精炼其表面。根据应用的具体要求,磨削工艺可以实现从粗糙到镜面效果的各种表面效果。

拖曳光饰

拖曳光饰是一种通过机械摩擦、磨料和化学复合物的结合来平滑、去毛刺和抛光金属或塑料零件表面的工艺。在此过程中,零件被固定在夹具上,然后通过装有磨料、化合物和水的容器内机械拖曳。

表面处理标准

表面处理标准在包括航空航天、汽车、医疗设备和制造等广泛行业中,确保高质量产品和组件方面发挥了关键作用。表面粗糙度是任何成品或组件的关键方面,而Ra和Rz等标准通常用于测量和规定所需的粗糙度水平。

Ra标准,即算术平均粗糙度,是最广泛使用的表面处理标准。它通过计算给定采样长度内表面偏离平均线的平均偏差来确定粗糙度。Ra是一个单一值的测量标准,提供了表面粗糙度的指示,但可能无法捕捉到采样长度之外的显著划痕或表面不规则性。这意味着在某些对缺陷要求严格的应用中,Ra可能并非最合适的标准。

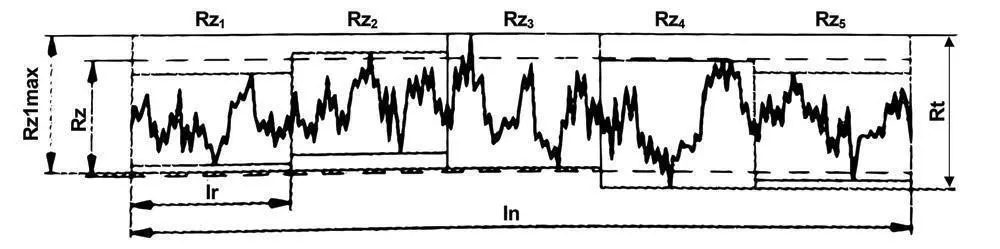

另一方面,Rz标准提供了一种更全面的表面粗糙度测量方法。Rz代表平均粗糙深度,通过计算表面轮廓五个采样长度中的最大峰谷高度的平均值来确定。与Ra不同,Rz测量每个采样长度的最差峰谷高度,从而提供了表面粗糙度的更完整图景。Rz还考虑了超出采样长度的任何表面不规则性或缺陷,因此在测量和指定表面粗糙度方面更为可靠。

Rz标准在对组件性能至关重要的应用中尤其有用。例如,在医疗设备行业,组件必须没有可能危及患者安全的表面缺陷,因此Rz通常是首选的表面处理标准。同样,在航空航天行业中,为了承受极端条件和高应力,Rz有助于确保必要的表面完整性。

值得注意的是,除了Ra和Rz外,还有许多其他表面处理标准,包括Rq、Rt和Rp等。每个标准都有其独特的表面粗糙度测量方法,选择使用哪种标准将取决于应用的具体要求。

粗糙度值RA以算术平均值表示

粗糙度轮廓的总高度(Rt)、平均粗糙深度(Rz)和最大粗糙深度(Rz1max)。

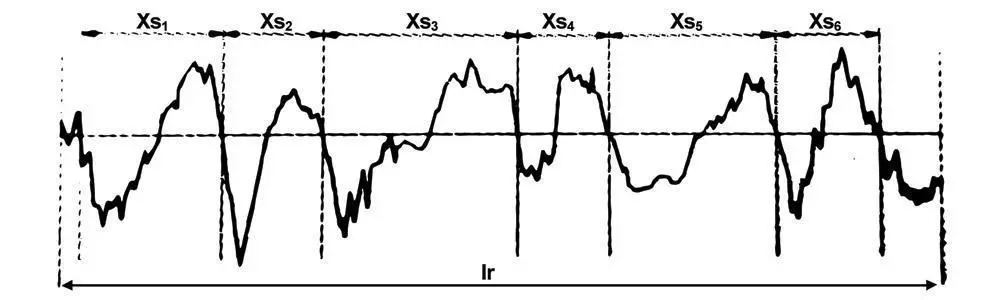

平均沟槽间距RSm是通过计算轮廓元素之间间距Xsi的平均值来确定的。

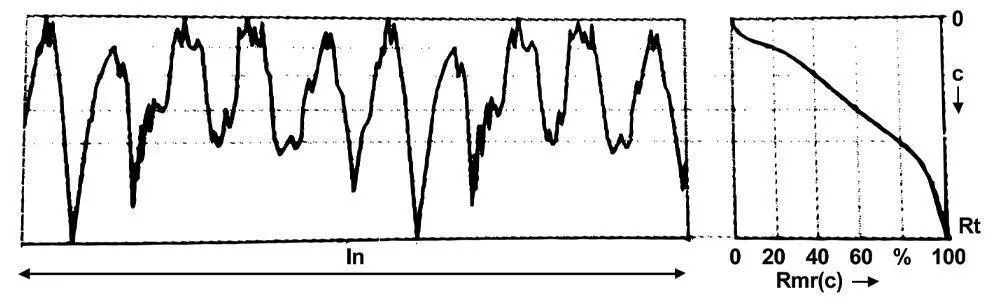

轮廓的材料成分曲线显示了材料成分Rmr(c)如何作为截面高度 c 的函数变化,如阿博特-费尔斯通曲线所示。

为什么表面处理很重要

表面处理是任何机械部件制造过程中至关重要的一步。部件的表面处理决定了其外观、功能和性能。表面处理是指对部件表面进行的最终处理,以达到所需的纹理、粗糙度和视觉效果。在现代制造中,表面处理是一个重要步骤,因为它在提高产品质量、可靠性和耐用性方面起着关键作用。

表面处理最明显的原因是美观。一个经过良好处理的表面可以显著改善产品的外观。消费者通常会被外表光滑、抛光的产品吸引,这样的产品看起来更具吸引力。外观精美的产品可以提高产品的感知价值,从而促进更高的销售量。

部件的表面处理对其耐磨性起着重要作用。表面处理不良可能导致部件过早磨损,从而降低性能并需要频繁更换。而良好的表面处理可以提高部件的耐磨性,增加其性能并延长产品寿命。部件的表面处理还会影响其保持润滑的能力。表面粗糙的纹理可能导致润滑保持能力降低,从而增加摩擦、热量和磨损。相反,光滑的表面可以更好地保持润滑,减少摩擦和热量,提升部件的整体性能和寿命。

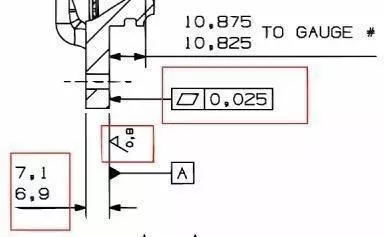

表面处理对于两个配合表面之间形成有效密封也至关重要。一个处理良好的表面可以帮助两个表面之间形成紧密密封,从而防止泄漏并降低部件失效的风险。相反,表面处理不良可能导致泄漏和密封性能下降,从而降低性能和可靠性。表面处理还会影响部件的抗腐蚀性。粗糙的表面纹理可能提供更多的表面积,增加腐蚀发生的可能性。而光滑的表面则可以减少腐蚀发生的表面积,从而提高抗腐蚀性并延长产品寿命。以下符号![]() 表示要求的平面度。

表示要求的平面度。

以下是技术图纸中的摘录,显示了必要的表面处理实例。

技术图纸上的常见表面处理声明:

符号 A 表示如何定义 Ra 微米的粗糙度值上限。

符号 B 示范如何同时指定最小和最大粗糙度值。

符号 C 描述如何指定最大粗糙度值及相应的加工工艺。

如何测量表面处理

测量表面处理的方法主要有两种:接触式和非接触式系统。接触式测量系统通过使用一个红宝石球或钻石探针沿部件表面单次短距离扫描,测量表面的峰谷来计算表面处理。探针连接到测量仪器,随着探针在表面移动,仪器测量探针的位移并用以计算表面粗糙度。这种方法成本较低,手持工具价格合理,是工程应用中最常用的测量方式。其结果准确可靠,测量过程快速易行。此外,接触法可用于测量平面和曲面。

非接触式测量系统则使用干涉仪或激光对表面进行反射,生成表面的三维图像。这种方法虽然成本较高,但能够对整个表面进行测量,而不仅仅是一条单一的扫描轨迹。对于光学表面处理测量,这种方法尤为必要。基于干涉仪的测量系统通过激光等光源生成干涉图案,并通过分析图案获取表面粗糙度数据。这种方法精度高,结果可靠,适合光学元件等对表面处理要求极高的应用。基于激光的测量系统(也称共聚焦显微镜)则通过激光扫描部件表面,捕获反射的激光光线并分析以获得表面处理数据。这种方法非常精确,可用于测量极小区域的表面处理。

表面粗糙度的重要性

表面粗糙度是材料的一项重要属性,用于确定其表面纹理或平整度。它是指材料表面对理想形状的偏差。这些偏差用于量化材料的粗糙度。表面粗糙度在多个领域都有应用,其值根据具体应用而变化。

表面粗糙度在确定物体与环境的交互中起着重要作用。例如,在工程应用中,表面粗糙度会影响材料的摩擦、磨损和疲劳性能。它还会影响材料的粘合、密封或上漆能力。在显微镜领域,低表面粗糙度对样品成像至关重要。粗糙表面会引起光或电子散射,导致图像模糊或失真。因此,控制表面粗糙度对于各种应用至关重要。

测量表面粗糙度的方法包括光学轮廓仪、原子力显微镜(AFM)、触针轮廓仪和扫描电子显微镜(SEM)。光学轮廓仪是一种非接触方法,使用激光或白光扫描材料表面,可提供高分辨率的三维图像并测量粗糙度参数,如 Ra(平均粗糙度)、Rz(平均峰谷高度)和 Rq(均方根粗糙度)。原子力显微镜(AFM)是一种非接触方法,使用尖锐探针扫描材料表面,提供高分辨率的三维图像并测量参数如 Ra、Rq 和 Rmax(最大峰谷高度)。触针轮廓仪是一种接触方法,使用探针描绘材料表面,提供二维表面轮廓并测量参数如 Ra、Rz 和 Rq。扫描电子显微镜(SEM)通过电子扫描材料表面,提供高分辨率的二维图像并测量参数如 Ra 和 Rz。

表面抛光和磨削是控制和降低材料表面粗糙度的技术。表面抛光通过使用磨料去除表面不规则性,产生光滑表面,常用于光学、半导体和医疗植入物等领域。磨削则通过使用磨轮或磨带去除大量材料,产生平坦表面,常用于汽车和航空航天工业。

表面平整度与表面处理

虽然表面处理和平整度是不同的特性,但它们彼此关联并相互影响。例如,高表面粗糙度会使表面显得不够平整,因为粗糙度的峰谷可能导致表面偏离参考平面。因此,高质量的表面处理通常具有更好的平整度,因为更光滑的表面减少了偏差,更好地符合参考平面。另一方面,平整度也会影响表面处理,尤其是在加工或磨削过程中。加工过程可能会引起影响表面粗糙度的表面不规则性,如工具痕迹、振动和颤动。因此,为了实现高质量的表面处理,确保加工过程中的表面平整和稳定至关重要。

表面处理公差

公差是指产品尺寸允许的偏差范围。在制造中,由于制造过程中的变化,生产出具有完全精确尺寸的产品是不可能的。因此,公差用于定义产品尺寸的可接受偏差范围。公差通常用正负符号 (+/-) 和代表允许偏差的数字表示。例如,公差为 +/- 0.001 英寸意味着尺寸可以在两个方向上偏差 0.001 英寸。公差在制造中至关重要,因为它确保产品满足所需规格。如果没有公差,就无法持续生产符合规格的产品。公差通常在工程图纸中指定,图纸详细描述了产品的尺寸、公差和其他规格。